Współczesne systemy energoelektroniczne pracują coraz intensywniej, co generuje znaczne ilości ciepła. Odpowiednie zarządzanie termiczne decyduje o stabilności i bezpieczeństwie działania.

Optymalizacja procesów chłodzenia wpływa na żywotność i wydajność kluczowych komponentów, minimalizując ryzyko awarii oraz przestojów produkcyjnych.

Znaczenie efektywnego chłodzenia w energoelektronice

W podzespołach energoelektronicznych, takich jak przetwornice czy falowniki, wydzielanie ciepła jest nieuniknione. Jeśli temperatura wzrasta powyżej dopuszczalnych granic, dochodzi do degradacji materiałów półprzewodnikowych oraz obniżenia parametrów pracy.

Skuteczne odprowadzanie ciepła chroni kluczowe moduły przed termicznym przeciążeniem. Właściwie dobrane metody chłodzenia gwarantują stabilną pracę, zapobiegając nadmiernemu wzrostowi temperatury i ryzyku uszkodzeń.

Bez optymalnej termoregulacji nawet najbardziej zaawansowane układy mogą działać poniżej nominalnych parametrów, co prowadzi do spadku efektywności energetycznej i wzrostu kosztów eksploatacji.

Najpopularniejsze metody chłodzenia podzespołów energoelektronicznych

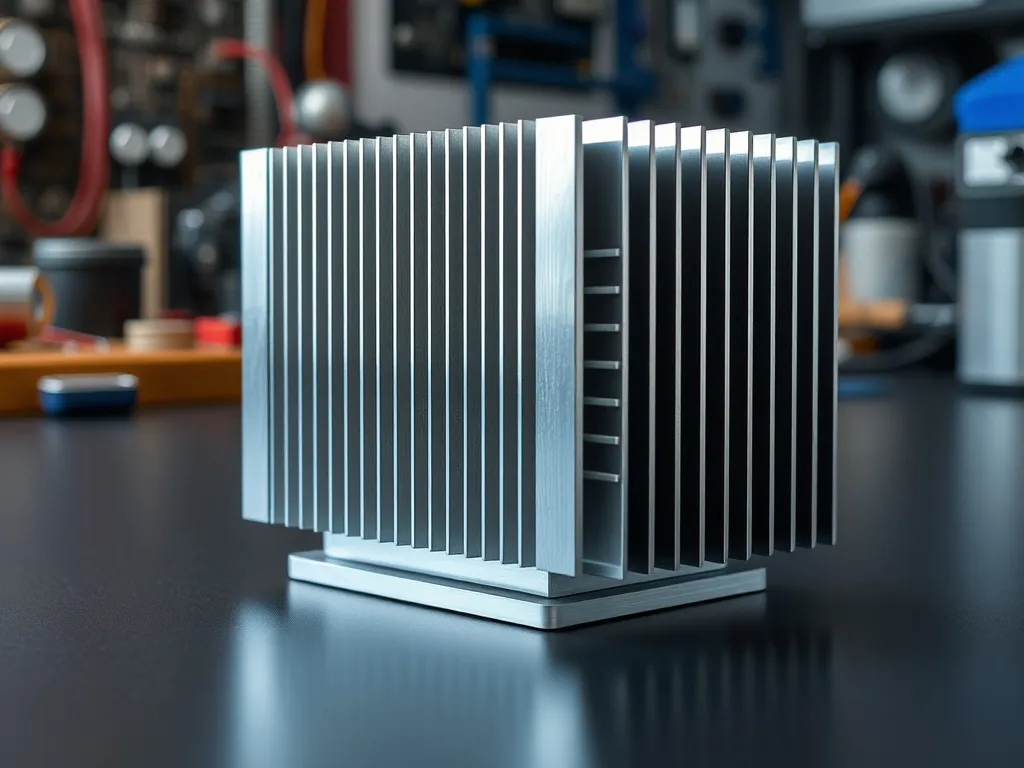

W praktyce inżynierskiej najczęściej stosuje się rozwiązania pasywne oraz aktywne. Chłodzenie pasywne opiera się na naturalnej konwekcji i przewodnictwie, wykorzystując żebra, radiatory oraz płytki miedziane. Z kolei chłodzenie aktywne wspomagają wentylatory lub pompy obiegowe, zwiększając transfer ciepła z elementów.

W celu wyboru optymalnego rozwiązania warto skorzystać z profesjonalnej oferty firmy www.dacpol.eu/pl, która specjalizuje się w dostarczaniu systemów chłodzenia dostosowanych do indywidualnych wymagań projektów energoelektronicznych.

Do najczęściej stosowanych metod zaliczamy:

- Chłodzenie pasywne z wykorzystaniem żeber i radiatorów

- Chłodzenie aktywne przy użyciu wentylatorów i pomp

- Chłodzenie cieczą w układach z pompą obiegową

- Układy termoelektryczne Peltiera dla precyzyjnej kontroli temperatury

Czynniki wpływające na dobór odpowiedniej metody chłodzenia

Wybór technologii chłodzenia zależy od zapotrzebowania na moc, warunków otoczenia oraz wymaganej stabilności temperaturowej. Istotne są również ograniczenia przestrzenne oraz poziom hałasu, który może być generowany przez systemy aktywne.

Parametry takie jak przewodnictwo cieplne materiałów, powierzchnia wymiany ciepła i prędkość przepływu powietrza lub cieczy determinują efektywność poszczególnych rozwiązań. W niektórych aplikacjach konieczne bywa zastosowanie mikropłytkowych wymienników ciepła lub specjalistycznych łopatek chłodzących.

Trzeci kluczowy czynnik stanowi ekonomia eksploatacji – koszty inwestycyjne i serwisowe systemu, a także zużycie energii na napęd pomp czy wentylatorów. Optymalizacja kosztów wpływa na opłacalność całego projektu.

Typowe błędy popełniane podczas projektowania układów chłodzenia

Jednym z najczęstszych zaniedbań jest niedoszacowanie wymaganego strumienia powietrza lub objętości cieczy. Zbyt mała moc chłodzenia prowadzi do gromadzenia się ciepła i lokalnych „gorących punktów”.

Projektanci często pomijają także odpowiednie uszczelnienia i złączki, co skutkuje wyciekami lub przedostawaniem się zanieczyszczeń do kanałów chłodzących.

Nadmierne uproszczenie obliczeń termicznych, brak symulacji CFD oraz pominięcie wpływu dynamicznych zmian warunków otoczenia to kolejne źródła błędów, które mogą znacznie obniżyć skuteczność zastosowanego rozwiązania.

Wpływ nieprawidłowego chłodzenia na żywotność i wydajność podzespołów

Nieodpowiednia termoregulacja skutkuje przyspieszoną degradacją półprzewodników, zwiększonym oporem elektrycznym i niestabilnością parametrów. Elementy pracujące w podwyższonej temperaturze mogą ulegać zjawisku migracji atomów, co skraca ich czas bezawaryjnej pracy.

W przypadku przetwornic mocy oraz falowników wzrost temperatury o kilka stopni może obniżyć sprawność nawet o kilka procent, co w długiej perspektywie generuje znaczne straty energetyczne i finansowe.

Długotrwałe przegrzewanie prowadzi ponadto do odklejania się past termoprzewodzących, pękania lutów i deformacji obudów. Konsekwencją są kosztowne naprawy i przestoje w produkcji.

Praktyczne wskazówki i dobre praktyki w chłodzeniu elementów energoelektronicznych

Podczas projektowania warto uwzględnić margines bezpieczeństwa cieplnego oraz przeprowadzić walidację systemu w warunkach rzeczywistych. Weryfikacja parametrów w prototypie pozwala uniknąć kosztownych modyfikacji na późniejszych etapach.

Zaleca się stosowanie wysokiej jakości pasta termoprzewodząca i odpowiedniego docisku radiatora do elementu. Regularne inspekcje układów chłodzenia oraz czyszczenie kanałów przepływowych zapobiegają spadkowi wydajności w czasie.

W przypadku zaawansowanych projektów warto wykorzystać symulacje CFD i analizę termiczną, co pozwala na precyzyjne określenie punktów krytycznych. Dobrą praktyką jest również stosowanie redundantnych systemów chłodzących, które zapewniają ciągłość pracy nawet w razie awarii jednego z obiegów.

Artykuł sponsorowany